前副車架是支承前車橋和懸掛的支架的重要承載部件,在使用過程中承受不同程度和不同工況的交變載荷,極易產生裂紋,造成失效對副車架結構的評估一般是用實際的樣車進行試驗室台架疲勞試驗以及試驗場進行實車的可靠性道路試驗的方法雖然是一種必不可少的可靠的方法,但必須要在樣車完成之後才能進行試驗並發現問題,然後解決問題,但這在開發過程中已經滯後,如果問題嚴重,還將帶來開發周期的延長和巨額的變更費用,增加開發成本。所以應用疲勞試驗對副車架做有限元分析,在設計階段發現薄弱位置,以便修改設計預先避免不合理的結構對汽車的開發製造過程中,降低開發成本、縮短開發周期有重要的意義

本文基於企業提供的工程圖紙,在三維造型軟件CAT中建立前副車架的三維實體模型依據台架試驗,利用Hypermesh和MSC.Patran建立CAE分析模型,利用MSC.Nastran進行副車架的有限元強度分析,找出薄弱部位,判斷其是否滿足要求。

本文研究的疲勞分析是模擬車身疲勞台架試驗,台架試驗共有7個工況,分別是前懸上下振動、後懸上下振動、前懸製動、後懸製動、前懸側向力、後懸側向力和整車扭轉,其中製動工況又分向前製動、向後製動。

針對本文所研究的前副車架,在綜合多種工況強度分析的基礎上得出結論:在製動工況下,該副車架的受力最惡劣因此為對副車架在台架試驗中可能出現的失效問題進行預測,采用有限元方法對前副車架前製動工況的強度進行分析。

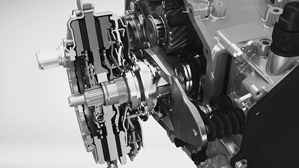

該型轎車副車架總成,屬於衝壓焊接結構,由上片、下片、支承套等零件組成,衝壓焊接總成主要由上下兩片通過點焊和CO氣體保護焊縫焊接後裝配而成,成型工藝複雜,焊接要求高。

由圖可見,在垂直載荷作用下,前副車架所受最大等效應力值為110MPa。發生於節點92103處前副車架所受最大等效應力值為前橫梁與支撐梁連接處,低於前副車架本體材料的屈服極限(700MPa),說明該橋殼的靜強度指標是合格的,其他較高應力區主要分布於前橫梁與支撐梁連接的過渡區。仿真位移變形雲圖如圖所示。

由圖可見,在垂直載荷作用下,前副車架最大位移是4.7mm,發生在節點92464處前副車架所受最大等效位移值發生在安裝減震器處,說明該前副車架的位移指標是合格的

產品的疲勞壽命仿真計算必須結合試驗進行對比和驗證樣品YP-0704-456-14/18前副車架在檢測進行到339X104循環次數時(載荷已出現下降),在左減振器回位支撐座(KGL000040-1)與後梁板(件號:KHD100181-1)焊接處,發現後梁板焊縫處裂,後梁板裂紋長度約43(mm),停止檢測,損壞情況見圖所示。

通過與仿真對比發現雖然存在一定的差距(台架試驗載荷以及工況很難用軟件真實的仿真),仿真的破壞部位與試驗的破壞部位是一致的。

根據某轎車副車架的台架試驗特點和特殊工作狀況要求,進行有限元分析,找出了設計過程的薄弱部位,同時驗證了設計是滿足強度要求的,最後對比台架試驗驗證了仿真的是正確的,為前副車架的強度分析和疲勞壽命計算提供參考。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150