管道運輸是輸送石油和天然氣等產品的安全運輸方式,我國長輸油氣管道總長度在2014年已達12×E4 km,其中運行時間在20年以上的占62%。由於老化和環境因素引起的腐蝕缺陷會降低管道的強度,減小其抗疲勞能力,造成管道局部屈曲、泄漏甚至爆破。目前,腐蝕缺陷已成為埋地油氣管道失效的主要原因,據統計因腐蝕缺陷導致管道破壞進而發生的事故約占事故總數的50%左右。因此,對埋地油氣管道進行定期檢測和管道剩餘強度評估,建立高可靠度的管線剩餘強度分析方法,對管道的安全性評價非常重要。

從20世紀60年代初開始,國外學者對管道剩餘強度評價方法進行了研究。例如,美國機械工程師協會根據半經驗斷裂力學公式提出了ASME B31G—2009準則;英國燃氣公司和挪威船級社共同完成了DNV RP-F101標準;美國Battlle實驗室開發了PCORRC方法。我國也製定了SY/T6151—1995、SY/T 6477—2000、SY/T 10048—2003等標準。20世紀90年代中期,B.Chouchaoui等首先提出了彈塑性有限元分析方法,隨著計算機技術的發展和有限元理論的不斷成熟,以有限元模擬為主、試驗為輔的腐蝕管道研究方法被廣泛采用,並取得了豐碩成果。有限元模擬方法可以根據管道缺陷的實際形狀進行建模,並且考慮管道材料的可塑性、應力強化、大變形和大應變等非線性因素。

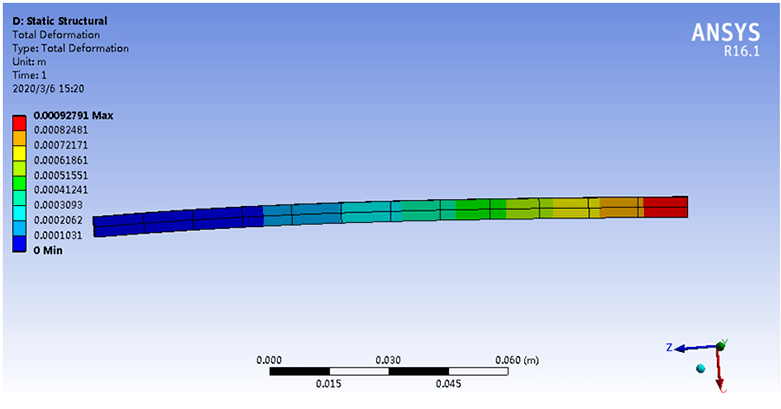

國內外的很多學者主要應用有限元法評定平底缺陷腐蝕管道的剩餘強度和剩餘壽命,但是模擬的缺陷形狀相對單一,對橢球形等形狀缺陷進行的研究相對較少。筆者借助大型有限元分析軟件ANSYS,采用幾何非線性和材料非線性有限元方法,針對我國某成品油管道檢測出的兩個缺陷,建立了橢球形缺陷管道模型,並計算了應力狀態,同時,基於彈性極限準則和塑性極限狀態失效準則,在已知腐蝕速率的情況下,對腐蝕管線的剩餘壽命進行了預測。

某長輸成品油管道1995年10月投產,至今已經運行近20年。管材為API X52鋼,管道直徑為377mm,壁厚為6mm,最小屈服強度為360MPa,抗拉強度為528MPa。從《機械設計手冊》查得,材料的彈性模量E=210000MPa,泊鬆比υ=0.3,設計壓力和最大允許操作壓力均為6.0MPa。在管道內檢測時發現了多個缺陷,對其中的兩個缺陷進行了開挖驗證。驗證結果表明,內檢測尺寸較為準確。兩個腐蝕缺陷的詳細尺寸見表1。現以2#腐蝕缺陷為例,介紹建模及求解過程。

外腐蝕管道有限元模型的建立在有限元分析過程中,為了能找到一定的外腐蝕安全評估規律,可將腐蝕寬度較小的缺陷簡化為形狀規則的模型,即同時對稱於通過管道軸線的平麵和垂直於管道軸線的平麵的橢球模型。為了節省計算資源,在分析過程中取1/4的管道模型。為了消除邊界效應,根據聖維南原理,管道長度取1000mm(大於管徑的2倍)。在建立幾何模型時,對管道模型與橢球模型進行布爾減法運算,即可得到橢球形缺陷。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150