新型瓦斯抽放鑽杆主要由3部分構成,公接頭、杆體和母接頭、公母接頭與杆體采用變速旋轉和變頂鍛力控製的摩擦焊焊接方式,不僅避免了其他焊接方法的缺點,同時鑽杆接頭處的強度大大增加,不易斷裂。其公母接頭采用圓錐螺紋聯接,具有裝配容易、聯接強度高、密封性好等優點。但一般圓錐螺紋聯接在扭矩或軸向載荷的作用下,各牙螺紋的受力很不均勻,常常會發生斷裂失效。因此,為了更好的提高螺紋聯接強度,避免螺紋過早失效,應從研究螺紋的受力入手,減小應力集中程度,使螺紋各牙受力均勻。

杭州那泰有限元分析公司結合彈性力學、材料力學等經典力學知識,建立了Φ73mm瓦斯抽放鑽杆公母接頭在扭矩和軸向起拔力作用下的模型,分析了各牙的受力特點,設計了新型瓦斯抽放鑽杆的聯接螺紋,並用有限元分析的方法進行了驗證,為後期的凯发网址直营設計提供理論依據。

鑽杆及聯接螺紋的幾種典型受力方式瓦斯鑽杆作為鑽進過程中的主要傳力和受力部件,其在工作過程中的受力方式主要有預緊力、預緊力矩、軸向進給力和扭矩、軸向起拔力。

公母接頭在實際旋合時,螺紋與螺紋之間的接觸麵是空間螺旋曲麵,其聯接部位受力複雜。為使問題得以簡化,參考文獻在研究螺紋牙軸向力的分布式的模型,做出以下假定:假設公母接頭的螺旋升角為0;各螺紋牙承受集中力且變形在彈性範圍內;忽略螺紋錐度的影響。

設公母接頭聯接處有效齧合牙數為n,從母螺紋的頂部開始對管體和接箍的牙體進行逐個編號,分別為公螺紋和母螺紋第x顆牙承載麵上所承受的軸載荷力。

母接頭螺紋和公接頭螺紋在同一節螺距上的變形量不相等,隨著螺紋牙體的編號增大,母接頭螺紋變形量逐漸增大,而公接頭螺紋變形量逐漸減小。螺紋牙體的變形情況與螺距、截麵積和牙體承載麵受到的載荷有關。

對於Φ73mm的瓦斯抽放鑽杆,由於其杆體尺寸的限製,初步設計其尺寸,螺紋的中徑51mm,公母接頭接觸麵等效直徑65mm,摩擦係數0.2,對普通三角形螺紋截麵牙形半角30°。

當n較小時,整體螺紋由於螺紋升角較大而自鎖性能不好;當n較大時,雖然自鎖性可以保證,但螺紋升角較小,且在施加扭矩作用下折算後的軸向力較大容易發生破壞, 所以選擇n=4。

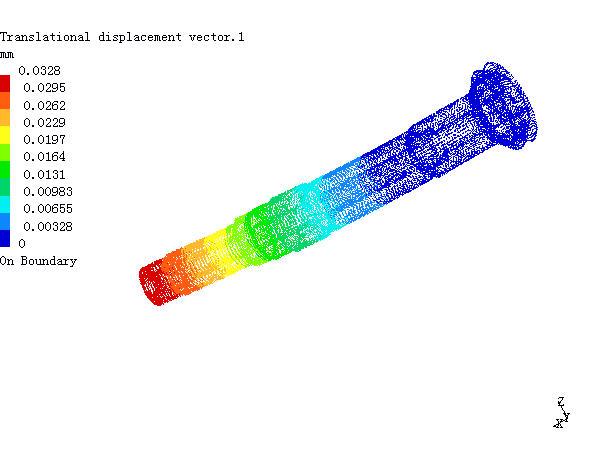

有限元法中常用的軸對稱模型對鑽杆接頭螺紋根部應力分析具有一定的準確性,但螺紋每一扣的根部應力隨螺旋線的上升,在螺旋方向上存在差異,為了更真實地說明不同工況下螺紋受力情況,采用三維模型進行數值仿真。用Pro/E建立公母接頭的3D模型並進行裝配,大小與尺寸嚴格按照圖紙尺寸進行,利用 Pro/E和ANSYS Workbench的無縫鏈接,將裝配模型導入ANSYS Workbench中。

接觸類型的設置與網格劃分ANSYS Workbench中對接觸有5種類型,本次選擇接觸類型為Frictional,摩擦係數為0.2, 公母接頭材料為42CrMo且各向同性,介質均勻。取彈性模量210GPa,泊鬆比0.28,密度7.85g/mm3。網格劃分 Element sizing設置為2mm,網格劃分後得到節點數為96227,單元數為59621。

實際生產過程中,由於鑽頭一般為母接頭並與鑽杆公接頭聯接,所以可簡化為公接頭向母接頭傳遞力與力矩,將母接頭螺紋端麵進行全約束,在公接頭的斷麵施加力矩和起拔力對整體進行分析。按照2種工況施加載荷,鑽機最大扭矩4000Nm;鑽機最大起拔力123kN。

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150